許多薄膜涂覆工藝除了能滿足光學(xué)器件及表面工程產(chǎn)品的需求外,同時(shí),許多表面處理工藝已經(jīng)可以滿足阻隔涂層的應(yīng)用。此類工藝主要包括反應(yīng)濺射沉積工藝、電子束法蒸發(fā)鋁或SiO2工藝、等離子體增強(qiáng)化學(xué)氣相沉積SiO2工藝以及利用PECVD反應(yīng)蒸發(fā)成類金剛石涂層工藝。

為了實(shí)現(xiàn)更高質(zhì)量的金屬或氧化物沉積涂層,通常需使用活性氧對(duì)表面進(jìn)行預(yù)處理。氧等離子體可以在表面產(chǎn)生活性功能團(tuán),從而改善薄膜的成核和黏結(jié)特性。此外,氧等離子體還可以改善材料表面形貌,減少表面缺陷。

脈沖磁控濺射的發(fā)展是20世紀(jì)90年代濺射領(lǐng)域內(nèi)最為激動(dòng)人心的進(jìn)步之一。蒸發(fā)過(guò)程中的等離子體活化作用顯著改善了高沉積速率下的涂層性能。在雙磁控濺射工藝中,兩個(gè)磁控源連接到一個(gè)雙極脈沖發(fā)生器上,每個(gè)磁控管交替作為磁控放電中的陰極和陽(yáng)極。這一工藝大大減少了介質(zhì)涂層工藝中普遍存在的電弧現(xiàn)象,從而使得氧化物反應(yīng)濺射可以實(shí)現(xiàn)高速運(yùn)行。氧化物反應(yīng)濺射可以產(chǎn)生氧負(fù)離子,氧負(fù)離子在陰極壓降下得到加速,最后以高能量撞擊基底,從而最終產(chǎn)生具有高硬度和極高密度的沉積層。粒子凝聚過(guò)程中的能量高低直接決定著阻隔性能的好壞。為了滿足工業(yè)應(yīng)用需求,許多實(shí)驗(yàn)室正在努力改進(jìn)此項(xiàng)技術(shù)。

蒸發(fā)式PVD工藝在通入金屬蒸汽的常壓環(huán)境下進(jìn)行,通過(guò)在金屬表面進(jìn)行電弧蒸發(fā),或采用空心陰極放電使電子束輻射金屬表面,從而產(chǎn)生金屬蒸汽。由于初級(jí)電子受到縱向磁場(chǎng)的磁捕獲作用,因此電子束放電產(chǎn)生的等離子密度極高。中性原子電離及高能電子散射所產(chǎn)生的低能電子隨同離子一起擴(kuò)散通過(guò)磁場(chǎng)并滲透入基底內(nèi)部。各分層的微結(jié)構(gòu)受到凝聚粒子平均動(dòng)能的影響,并隨等離子體活化程度的提高而得到改善。由于沉積粒子的能量較低,通常介于15~20eV,因而各層的固有應(yīng)力也較低。通常情況下,沉積速率為100nm/s。

空心陰極活化沉積工藝基于以下原理:將高速氯的氧化物或金屬的反應(yīng)性蒸汽與一種空心陰極等離子體活化技術(shù)相結(jié)合。空心陰極等離子源可以產(chǎn)生一個(gè)高密度電弧放電等離子體,從而使得絕緣基底獲得大約15V的自偏壓。Al2O3和SiOx的通常沉積速率分別為100~150nm/s和300~600nm/s。沉積層為一種致密的非晶態(tài)結(jié)構(gòu)。Al2O3和SiOx涂層的顯微硬度分別為6GPa和3GPa。上述兩種氧化物的涂層都具有良好的防磨性能。

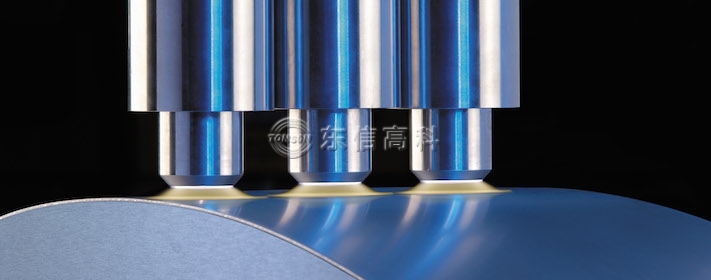

相關(guān)設(shè)備:卷對(duì)卷式真空等離子處理機(jī)