等離子清洗簡稱干法清洗,是設(shè)備利用射頻等離子源的激發(fā),使工藝氣體激發(fā)成為離子態(tài),與清洗材質(zhì)表面的污染物發(fā)生物理和化學(xué)反應(yīng),通過真空泵將反應(yīng)產(chǎn)生的污染物排走,達(dá)到清洗效果。等離子清洗的效果影響產(chǎn)品的成品率。等離子清洗可應(yīng)用于半導(dǎo)體行業(yè)、薄膜電路、元器件封裝前、連接器粘接等行業(yè)的二次精密清洗。

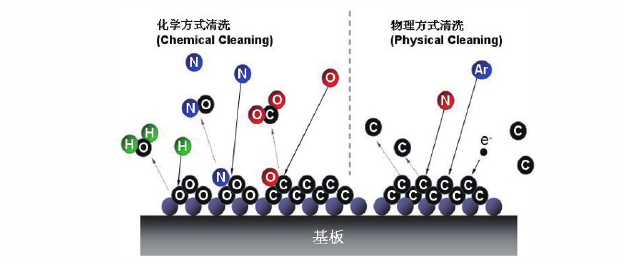

等離子清洗的原理等離子清洗可分為化學(xué)清洗、物理清洗及兩種混合清洗(如圖1所示)。針對不同行業(yè)的清洗產(chǎn)品可選擇相對應(yīng)的工藝氣體進(jìn)行等離子表面處理。

等離子清洗原理示意圖

1.1化學(xué)等離子清洗

清洗反應(yīng)是以化學(xué)反應(yīng)為主的等離子體清洗。可用氧氣等離子體經(jīng)過化學(xué)的反應(yīng)可以使非揮發(fā)性的有機(jī)物生成易揮發(fā)的H2O和CO2,化學(xué)式為:

O2+e–=2O※+e–

O※+非揮發(fā)性的有機(jī)物=H2O+CO2

也可用氫氣等離子體可以通過化學(xué)的反應(yīng)去除金屬表面的氧化層,清潔金屬的表面,化學(xué)式為:H2+e–=2H※+e–

H※+非揮發(fā)性的金屬氧化物=金屬+H2O

1.2物理等離子清洗

清洗反應(yīng)是以物理反應(yīng)為主的等離子體清洗。

Ar+e–=Ar++2e– ?

Ar+沾污=揮發(fā)性的沾污

氬氣離子在等離子產(chǎn)生的自偏壓環(huán)境下被加速從而帶有動能,然后離子轟擊清洗工件表面,用于去除氧化物和環(huán)氧樹脂的溢出物。

等離子清洗工藝在芯片鍵合前的應(yīng)用

2.1等離子清洗工藝在IC封裝行業(yè)中的應(yīng)用

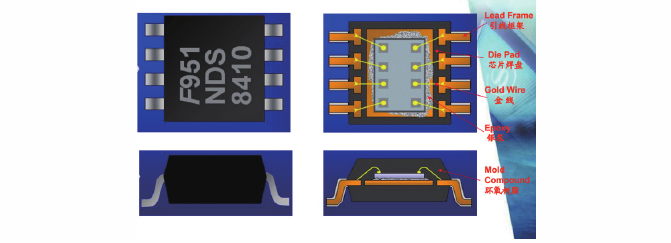

IC封裝產(chǎn)品結(jié)構(gòu)如圖2所示,國內(nèi)目前的IC封裝工藝主要劃分為前段、中段及后段工藝,只有封裝質(zhì)量好的產(chǎn)品才能成為終端產(chǎn)品,從而投入行業(yè)的實(shí)際應(yīng)用,前段工藝步驟為:

貼片:使用保護(hù)膜及金屬框架將硅片固定;

劃片:將硅片切割成為單個(gè)芯片并對芯片進(jìn)行檢測,篩選檢測合格的芯片;

裝片:將引線框架相應(yīng)位置點(diǎn)上銀膠或者絕緣膠,從劃片貼膜上將切割好的芯片取下,并將芯片粘接在引線框架的固定位置上;

鍵合:利用金線將芯片上引線孔以及框架上的引腳連接,使芯片與外部電路導(dǎo)通連接;

塑封:塑封元器件的線路,保護(hù)元器件不受外力損壞,加強(qiáng)元器件的物理特性;

后固化:對塑封材料進(jìn)行固化,使其具有足夠的強(qiáng)度以滿足整個(gè)封裝過程。

某IC封裝產(chǎn)品結(jié)構(gòu)圖

某IC封裝產(chǎn)品結(jié)構(gòu)圖

引線框架是芯片的載體,是一種利用鍵合金絲達(dá)到芯片內(nèi)部電路的引出端與外引線的導(dǎo)通連接,形成電氣回路的重要結(jié)構(gòu)件,起到了與外部導(dǎo)線相接的橋梁作用。引線框架應(yīng)用在很多的半導(dǎo)體集成塊上,是半導(dǎo)體產(chǎn)業(yè)中重要的基礎(chǔ)材料。IC封裝行業(yè)工藝必須在引線框架上完成。在封裝工藝中存在的污染物是制約其發(fā)展的重要因素。

等離子清洗工藝是唯一無任何環(huán)境污染的干法清洗方式。真空狀態(tài)下的等離子作用能夠基本去除材料表面的無機(jī)/有機(jī)污染,提高材料的表面活性,增加引線的鍵合能力,防止封裝的分層。等離子體清洗工藝在IC封裝行業(yè)中的應(yīng)用主要在以下幾個(gè)方面:

點(diǎn)膠裝片前工件上如果存在污染物,在工件上點(diǎn)的銀膠就生成圓球狀,大大降低與芯片的粘結(jié)性,采用等離子清洗可以增加工件表面的親水性,可以提高點(diǎn)膠的成功率,同時(shí)還能夠節(jié)省銀膠使用量,降低了生產(chǎn)成本。

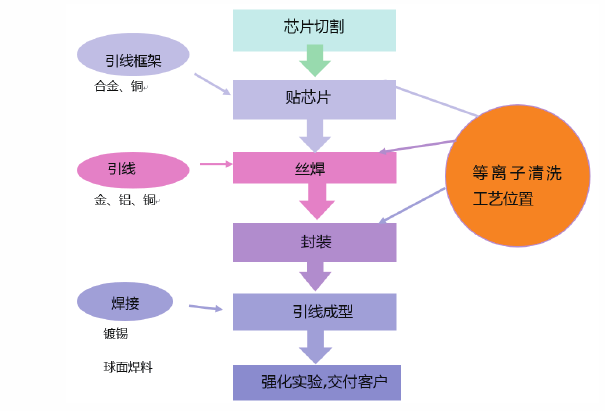

引線鍵合前封裝芯片在引線框架工件上粘貼后,必須要經(jīng)過高溫固化。假如工件上面存在污染物,這些污染物會導(dǎo)致引線與芯片及工件之間焊接效果差或黏附性差,影響工件的鍵合強(qiáng)度。等離子體清洗工藝運(yùn)用在引線鍵合前,會明顯提高其表面活性,從而提高工件的鍵合強(qiáng)度及鍵合引線的拉力均勻性(如圖3所示)。

圖3 IC封裝工藝流程圖

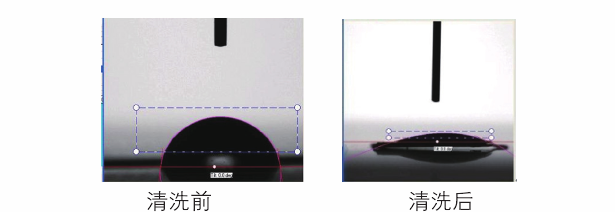

等離子清洗對芯片鍵合前清洗效果的影響經(jīng)過等離子清洗后,對工件芯片進(jìn)行接觸角測試,試驗(yàn)檢測得出:未進(jìn)行等離子體清洗的工件樣品接觸角大約在45°~58°;對已經(jīng)進(jìn)行過化學(xué)等離子體清洗的工件芯片的接觸角大約在12°~19°;對工件芯片進(jìn)行物理等離子體清洗過后其接觸角在15°~24°。試驗(yàn)說明等離子體清洗對封裝中芯片的表面處理是有一定效果的。圖5為銅引線框架在等離子體清洗前后使用接觸角檢測儀進(jìn)行測量的接觸角對比,清洗前接觸角在49°~60°,清洗后接觸角在10°~20°,滿足了工件表面處理需求。

圖5 等離子清洗前后接觸角對比

國內(nèi)封裝工藝水平極速發(fā)展,半導(dǎo)體制造技術(shù)極限受到挑戰(zhàn)并持續(xù)發(fā)展,現(xiàn)在成為先進(jìn)的前沿制造技術(shù),這是關(guān)系國家安全和衡量國家制造水平的首要標(biāo)準(zhǔn)。隨著國內(nèi)封裝芯片集成度的不斷增加,芯片引腳數(shù)持續(xù)增多,引腳間距持續(xù)減小,芯片與基板上的有機(jī)和無機(jī)污染物必將制約著IC封裝行業(yè)的發(fā)展,而現(xiàn)有的清洗均勻、一致性好、可操控性強(qiáng)及具有方向性選擇處理的等離子清洗體清洗工藝應(yīng)用于IC封裝工藝中,勢必將推動IC封裝行業(yè)更加極速的發(fā)展。